项目简介

与传统塑料相比,聚合物泡沫塑料因其优良的性能而被广泛应用,比如导热系数低,比强度高,成本低,具有优良的隔音、隔热性能等。微孔发泡注塑成型技术是在传统注塑成型基础之.上发展起来的-种新型聚合物加工技术。与釜压发泡、连续挤出发泡等方法相比,微孔发泡注塑成型具有生产周期短和可制造复杂精密构件的优点,具有更广泛的应用前景。

相比常用的聚合物泡沫材料如聚苯乙烯(PS)和聚乙烯(PE) ,聚丙烯(PP)泡沫塑料有更高的耐热性能和更高的强度,因而具有更广泛的应用前景。但是由于通用聚丙烯的熔体强度低和结晶速率慢(相对于快速冷却的实际加工过程),因而一般需要预先对PP进行增强改性才能得到比较好的发泡制品。研究人员设计不同种类和尺寸的纳米粒子作为泡孔成核剂和晶体成核剂,通过控制聚合物基体的流变和结晶性能,制备了具有不同形态结构的“低密度高发泡倍率”微孔泡沫。

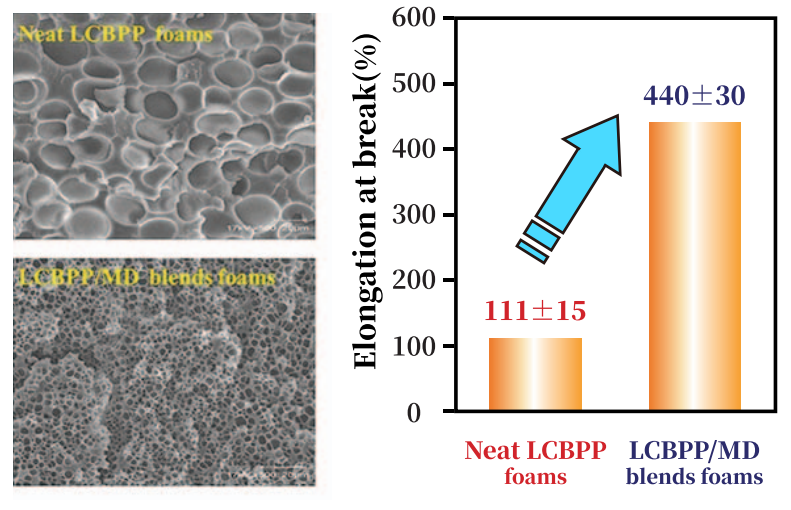

研究人员通在对聚丙烯支化改性,在当时首次得到了发泡倍率高达10倍的聚丙烯微孔泡沫,改善了聚丙烯泡孔结构(Industrial & Engineering Chemistry Research 2016, 55, 11970)。在此工作基础上,通过加入特定的晶体成核剂,在注塑成型中获得了泡孔尺寸小于10um“真实”微孔发泡制品,而且制品的比强度和韧性均显著增加(Polymer 2017, 128, 119)。

此外,纳米纤维素(CNF)作为聚合物的增强改性材料,具有来源广泛、可再生、可生物降解以及优良的力学性能等优点。但由于CNF的高亲水性,CNF广泛应用于亲水性聚合物,而限制了其在疏水性聚合物比如通用聚丙烯(PP) 、聚乙烯(PE) 中的应用。研究人员通过对CNF进行表面预处理,利用熔融加工技术,制备了大量可工业化生产的聚合物/CNF纳米复合材料。阐明了CNF (不同取代度、含量、尺寸等)对聚合物发泡行为和力学性能的影响规律与机理,并成功应用于汽车塑料制品成型,不仅明显减轻了制品重量,也增强了产品的力学性能(Composites Science and Technology 2018, 168, 412; Composites Part A: Applied Science and Manufacturing 2017, 98,166)。并且,研究人员利用CNF在PP/CNF熔体发泡过程中受熔体双向拉伸作用易形成纳米杂化串晶结构(可显著提升聚丙烯的发泡性能)的特性,成功制备了高发泡倍率(10-18 倍)微孔注塑成型泡沫,并研究了纳米杂化串晶结构的形成过程(Polymers, 2019,11, 249; RSC Advances, 2018, 8, 15405; ACS Applied Materials & Interfaces, 2017, 9 (11), 9250)。