项目简介

一、成果简介:

复合材料因优异的物理、化学性能,被广泛应用于航空、航天、汽车等领域。但复合材料在成型加工、使用过程中,内部容易出现微裂纹损伤,导致复合材料性能下降。微胶囊填充型自修复复合材料能够自我修补材料内部损伤,是解决复合材料内部出现微裂纹损伤的有效方式之一。

本成果采用一步原位聚合法优化环氧树脂微胶囊的制备,研究了填充单组分环氧树脂微胶囊(通过人工注射固化剂修复裂纹)对自修复复合材料力学性能和修复性能的影响。将制备的E-51-UF微胶囊(180 μm)填充到环氧树脂基体中,制备出E-51-UF微胶囊/环氧树脂自修复复合材料,材料修复过程采用人工注射二乙烯三胺固化剂的方式,且适当填充一定量的微胶囊能够增强复合材料的力学性能。采用双悬臂梁试样(TDCB)测试修复率,当填充E-51-UF微胶囊质量分数为5%时,得到最大修复率超过90%。

进一步,将环氧树脂微胶囊与潜伏型固化剂2-甲基咪唑(2-MI)进行复合,得到E-51-UF@2-MI复合微胶囊,该微胶囊具有核-壳的复合结构。将E-51-UF@2-MI复合微胶囊填充到环氧树脂基体中,制备出E-51-UF@2-MI复合微胶囊/环氧树脂复合材料。当填充E-51-UF@2-MI复合微胶囊为10 wt%时,自修复复合材料拉伸强度达到最大值31.17 MPa,弯曲强度达到最大值66.77 MPa,修复率达到最佳,自修复率为90.1%。E-51-UF@2-MI复合微胶囊/环氧树脂复合材料分别放入湿热老化(65℃去离子水)、化学腐蚀(40% H2SO4溶液和40% NaOH溶液)、395 nm紫外线老化等条件下,研究老化对自修复复合材料力学性能和修复性能的影响。制备的E-51-UF@2-MI复合微胶囊/环氧树脂自修复复合材料具有优异的耐水性能,但耐酸、耐碱和耐紫外线的性能有待提高。

通过复合材料结构件损伤的可再构及智能自修复新技术研究,得到E-51-UF微胶囊/环氧树脂自修复复合材料和E-51-UF@2-MI复合微胶囊/环氧树脂自修复复合材料的较好配方和工艺,具有较好自修复功能,可以减轻复合材料使用损耗,延长使用寿命,技术性能指标达到国类先进水平。

本成果制备的自修复性能复合材料,可以使用在飞机机翼、汽车外壳、功能塑料等领域。

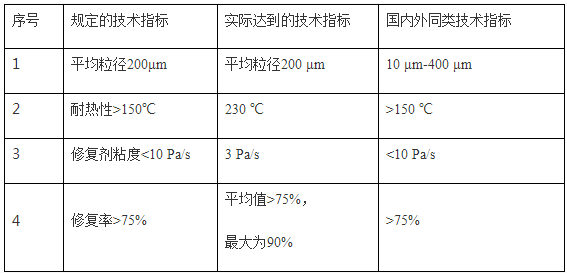

二、主要技术指标

(1)研制的微胶囊包覆的树脂体系粘度10帕·秒。(约束性条件)

(2)当复合材料结构件内部出现裂缝,微胶囊破裂,发生可再构交联化学反应,进行修复,复合材料结构件的损伤修复效率大于75%。(约束性条件)

(3)制备的微胶囊呈规则的圆形,表面形貌好,平均粒径200μm左右,壁厚为3-5μm,热稳定温度大于150℃,保证其在复合材料成型过程中保持完整。(可考核技术条件)

三、应用情况概述

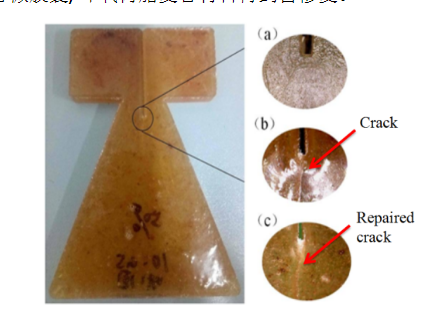

图1为E-51-UF@2-MI复合微胶囊/环氧树脂复合材料自修复试样实物,图(A)为TDCB自修复试样实物,其中(a)为初始试样裂纹断口处,该处并没有出现裂纹,(b)为拉伸测试完初始拉伸载荷时出现的裂纹,说明在该处断口已经形成裂纹,(c)为试样断口裂纹修补后情况,说明该断口处的裂纹已经完成修补。图(B)为E-51-UF@2-MI填充型自修复微胶囊/环氧树脂复合材料(质量分数为10wt%)的实际修复的简易证明。该图通过在修复后的条形修复试样末端悬挂砝码,也说明试样经过自修复后能够承受载荷,间接证明E-51-UF@2-MI复合微胶囊的填充能够使E-51-UF@2-MI复合微胶囊/环氧树脂复合材料得到自修复。

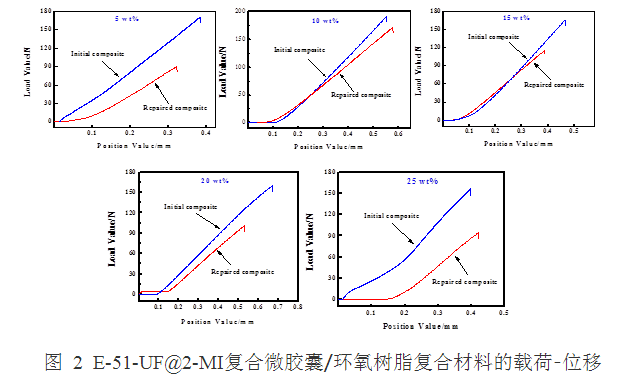

图2为填充不同质量分数E-51-UF@2-MI复合微胶囊的E-51-UF@2-MI复合微胶囊/环氧树脂复合材料TDCB试样两次测试的载荷-位移,可知,当自修复试样拉伸出现裂纹时,其拉伸载荷直线下降,所以E-51-UF@2-MI复合微胶囊填充型E-51-UF@2-MI复合微胶囊/环氧树脂复合材料为脆性材料。通过对比每组试样测试图可知,E-51-UF@2-MI复合微胶囊/环氧树脂复合材料自修复前、后曲线形状相似,拉伸位移相同时,但自修复后拉伸载荷相比自修复前拉伸载荷仅下降较小数值,说明环氧树脂修复剂已经渗透到该裂纹处,并与固化剂2-甲基咪唑发生交联固化,达到自修补裂纹的目的。

当填充E-51-UF@2-MI复合微胶囊为10 wt%时,E-51-UF@2-MI复合微胶囊在树脂基体中分布均匀,修复剂固化完善度较高,使E-51-UF@2-MI微胶囊/环氧树脂复合材料修复率达到最大值90.1%。