项目简介

1 成果简介

这是一项用于模拟工业等级大型循环流化床反应器内部气固多相流动、混合、传热、化学反应和燃烧过程的数值仿真技术,可准确揭示工业反应器内部过程的细节,预测反应器工作性能,为新技术研发、反应器运行调控、性能优化和尺度缩放提供支撑,对提升工业产能和效率有重要的意义。本技术的研发,曾得到欧盟 JULLE-2 项目、科技部 973 项目、基金委介尺度重大研究计划等项目的资助,不仅建立了一套相对完整的曳力理论体系,而且在实验室、中试和工业级规模的循环流化床反应器上得到考核验证,模拟误差仅为 5%~8%,精度远比一般气固多相流试验测量精度高。循环流化床反应器由于内部气固两相互作用剧烈,大大加速流动、混合、传质和化学反应过程等特点,而广泛应用于化工、能源、环境、资源利用等工业领域。长期以来,由于难以准确掌握内部高度复杂的气固两相流动机制,使基于这类反应器的各种技术研发更多依赖于试验研究,不利于降低研发成本,缩短研发周期。借助于本模拟技术,通过求解一系列流动、传热和反应的数学模型和方程,可获得反应器内部详细状态参数(如压力、颗粒分布、温度、气体组分)分布,进而为后续的工业试验和调试提供重要依据。

本技术有如下特点:

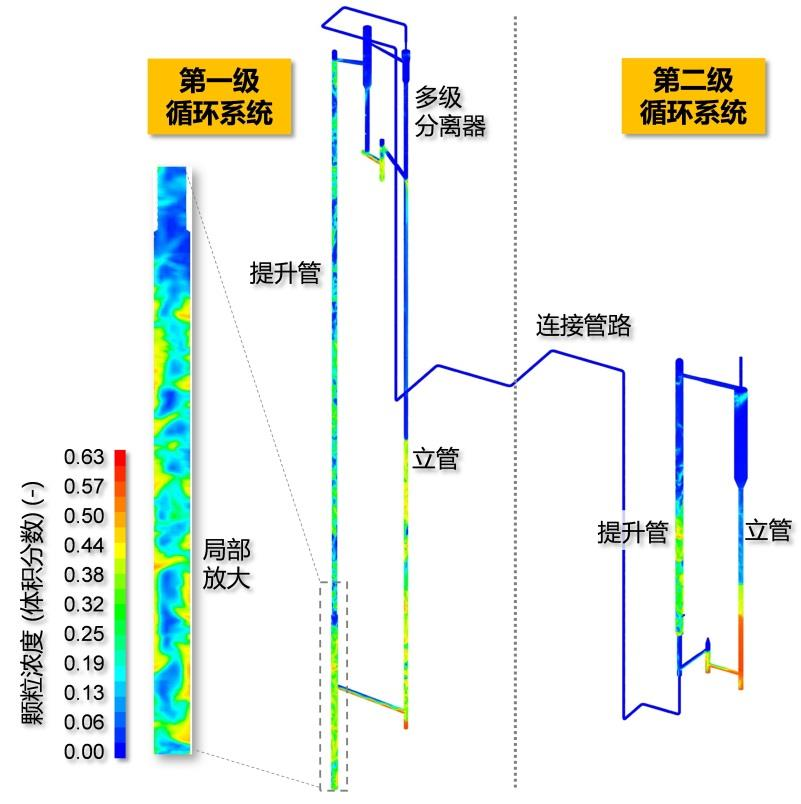

1、准确性:以 QC-EMMS 非均匀气固曳力理论方法为核心,具备了对复杂气固两相流动过程的高辨识能力,可捕捉和展示反应器内部大量典型的介尺度结构——颗粒团聚体及其动态变化(如图);

2、普适性:适用于鼓泡流态化、快速流态化、气力输送等宽工况下的流动和反应过程,以及 Geldart A 和 B 类颗粒;不受反应器结构和尺寸限制;可模拟提升管、旋风分离器以及全循环过程;

3、预测性:在个别重要的操作参数未知的情况下,仍可准确给出反应器的循环特性、冷、热态性能参数(如颗粒循环流率 Gs、床温、效率等)及其与负荷的变化规律;

4、高效性:可通过多核并行计算,有效提高计算效率。

2 应用说明

本技术曾于 2018 年~2019 年应用于某国有大型石油企业的双循环流化床高压煤气化系统。通过计算提升管和全循环的流动、传热和反应过程,给出了循环流率 Gs 与流化风速和床存量的关系曲线,确定了发生 A 类噎塞的区域范围;旋风分离器效率与松动风的调控关系;给出了煤气化组分、温度分布、产率、H2/CO 比等特性参数,揭示了局部超温结疤的机理并提出改进措施,为装置调试和运行提供了重要支撑。

3效益分析

体现在以下几个方面:

1) 通过揭示内部过程的细节,有助于弄清各类问题的发生原因;

2) 当反应器某些重要操作参数由于受到现场测试条件的限值而无法获得时,可通过模拟推算得出,进而给出整个系统的循环特性曲线;

3) 当反应器需要在高温高压和不同负荷下调试或运行,可通过模拟预先掌握其性能变化规律,为调试和运行提供依据。模拟结果还可耦合进控制系统中;

4) 当反应器需要优化和尺寸缩放,可通过模拟预先掌握这些调整后的效果,大大降低后续工作的盲目性。目前国内外的相关模拟工作仍处于研究阶段,在某些个案上取得成功,与本技术相比,尤其在准确性和普遍适用性方面,尚有较大差距。因此,本技术具有很大的推广应用空间,具体效益视合作应用方的具体任务要求而定。

4 合作方式

技术服务。