项目简介

技术优势:

1,3-丁二醇(1,3-ButyleneGlycol,1,3-BDO)是用途广泛的化工产品,比如:1,3-丁二醇与苯酐、顺丁烯二酸酐等单体制成的不饱和聚酯树脂,有良好的耐水性、柔软性和耐冲击性;由1,3-丁二醇制得的增塑剂,具有低挥发性、耐迁移性和耐油性等优点。1,3-丁二醇还具有吸湿性好、无臭、低毒、水溶性好等特点,可用作纺织品、烟草和纸张的增湿剂和软化剂,乳酪或肉类的抗菌剂等;在化妆品中主要用作保湿剂,并且有良好的抑菌作用,可用于各种化妆水、药膏和牙膏的生产。

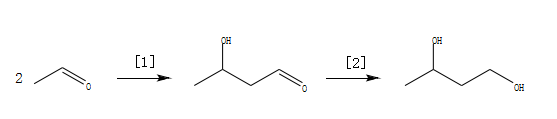

目前1,3-丁二醇工业生产方法主要是以乙醛为原料,先以NaOH等水溶性液体碱为催化剂,在水溶液中经自身缩合反应生成3-羟基丁醛;然后再以雷尼镍(RaneyNi)等为催化剂,加氢而生成1,3-丁二醇。两步反应都在反应釜中完成。NaOH具有腐蚀性,并且无法循环使用,在第一步乙醛缩合反应完成后需要使用醋酸等淬灭反应,会生成含盐废水;雷尼镍催化剂虽然在加氢反应中性质稳定,经过过滤或离心分离之后可以循环使用,但在釜式反应器中由于和搅拌桨不断的碰撞磨损,会使雷尼镍粒径变小,导致分离困难,在使用中也需要补加催化剂。

新工艺采用固定床连续式反应来制备1,3-丁二醇。第一步乙醛缩合反应采用特有的高稳定性固体碱催化剂,无腐蚀性,并且反应物料流出装有固体碱的固定床反应器后,反应即停止,无需再用酸淬灭反应,反应物料中也没有水溶性的盐等废物生成;第二步加氢反应也采用固定床反应器,催化剂固定装填在反应器中,避免了催化剂的磨损。采用固定床连续式反应与采用反应釜的工艺相比,在操作方面也更容易实现自动化控制、降低操作成本。

性能指标:

主要技术指标如下:

缩合反应步骤中乙醛的单程转化率高于50%,3-羟基丁醛选择性高于90%,副产物主要是丁烯醛;

加氢反应步骤中加氢产物收率高于95%;

固体碱催化剂和加氢催化剂寿命均高于4000小时。相比于目前的生产工艺,该项新技术的特点主要体现在:

反应体系绿色;

连续式生产工艺;

目标产品选择性高。

合作方式:技术转让、授权许可。